Enola ze sklejki uszyta

Czy warto podjąć się samodzielnej budowy łodzi? Czy w warunkach przymusu kupowania wszelkich dóbr i powszechnego braku wolnego czasu jest jeszcze miejsce na tak dziwne i absorbujące przedsięwzięcie? Jeśli celem ma być wyłącznie spodziewane obniżenie kosztów - na pewno nie! Warto natomiast, gdy czujemy, że polubimy tę pracę.

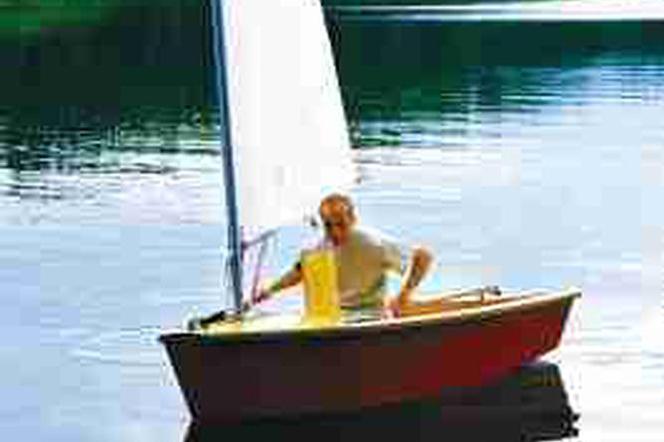

Enola jest najmniejszą chyba łódką żaglową, jaką można jeszcze normalnie pływać. Przeznaczona jest dla jednej osoby (a najlepiej nastolatka). Kadłub budowany jest ze sklejki opisywaną niedawno metodą szycia i klejenia ("Żagle" 3/2002). Nie powtarzając, co zostało już napisane o samej technologii, chciałbym na przykładzie Enoli pokazać, jak wygląda taka budowa w praktyce i przekazać dodatkowo nieco uzupełniających wiadomości. Niech łódka ta stanie się inspiracją do własnych twórczych działań i szkutniczej zabawy.

Rodzaje sklejki

Do wyboru mamy sklejkę sosnową, sklejkę z rodzimych drzew liściastych lub z drewna egzotycznego. Sklejki sosnowej, pomimo względnej trwałości i niezłej wytrzymałości mechanicznej, nie używamy zbyt chętnie ze względu na wyrazisty, trudny do zamalowania rysunek słojów - także pod lakierem bezbarwnym łódka nie prezentuje się nazbyt dobrze. Krajowa sklejka liściasta używana do budowy kadłuba robiona jest z brzozy lub olchy. Spoista powierzchnia tych gatunków drewna ułatwia wykańczanie i ładnie wygląda pomalowana na kolor, lecz przyleganie do niej laminatu nie jest najlepsze. Dużą wadą są liczne sęki i znaczna skłonność do wichrowania się arkuszy, co po zszyciu kadłuba nie ma już znaczenia, lecz bardzo utrudnia trasowanie i wycinanie elementów. Sklejka z drewna egzotycznego niekoniecznie musi być droższa od sklejki brzozowej czy olchowej. Jest wiele gatunków drewna egzotycznego, z których robi się sklejki mające zastosowanie w szkutnictwie. Wszystkie odznaczają się pięknym, równym słojem, brakiem sęków i małą skłonnością do wichrowania. Mogą jednak bardzo znacznie różnić się kolorem nawet w obrębie jednego gatunku i jednej dostawy, a kupienie arkuszy o różnych grubościach i takim samym wyglądzie graniczy praktycznie z cudem. Konstruktorzy i szkutnicy lubią bardzo lekką, lecz równocześnie mało wytrzymałą sklejkę z okume (gabon). Enola pokazana na zdjęciach zbudowana jest z meranti - trwałej i dość lekkiej sklejki, jednak o bardzo porowatym, włóknistym fornirze. Polepsza to przyleganie laminatu, choć gdy chcemy uzyskać błyszczącą jak lustro powierzchnię, to jest przy tym sporo pracy, ale ostateczny efekt może być doskonały.

Łączenie arkuszy sklejki

Jest to trudna czynność, którą musimy pokonać na samym początku budowy. Najbardziej eleganckim sposobem połączenia będzie zukosowanie brzegów arkuszy i sklejenie ich dobrym wodoodpornym klejem. Sklejkę cienką i średniej grubości musimy zukosować na szerokości równej dziesięciu grubościom, a dopiero przy sklejce 10-mm i grubszej wystarczy ukos ośmiokrotny. Podczas klejenia tylko bardzo wąskie, doklejane fragmenty uda się ścisnąć ściskami stolarskimi. Szerokie zukosowane brzegi lepiej ścisnąć pomiędzy dwoma grubymi deskami skręconymi razem poprzez sklejkę. Otworami w sklejce, pozostałymi po usunięciu wkrętów, nie należy się martwić - łatwo będzie je zaszpachlować przy wykańczaniu łodzi, a taka metoda gwarantuje naprawdę duży i równomierny docisk sklejanych powierzchni. Nie wolno także zapomnieć o podłożeniu pod deski pasów folii polietylenowej, by uniknąć ich niepożądanego przyklejenia klejem wyciśniętym ze spoiny. Mniej eleganckim, ale prostszym sposobem połączenia arkuszy jest wykonanie sklejkowej nakładki o szerokości równej ośmiu grubościom i przymocowanie jej na klej i gwoździe obcięte i zaklepane na odwrotnej stronie. Pamiętajmy przy tym, aby słoje na zewnętrznych obłogach łączonej sklejki i nakładki biegły w tę samą stronę, czyli by nakładkę wycinać w poprzek arkusza.

Szycie i laminowanie

Budując małą łódkę, do zalaminowania po jednej stronie zszytego połączenia w zupełności wystarcza jeden pas (jedna warstwa) maty o gramaturze 450 g/m2 i szerokości 10 cm. Do przesycenia jednego metra takiego pasa powinniśmy starać się zużyć nie więcej niż 100 - 120 g żywicy. Zazwyczaj przesycanie wykonuje się przeznaczoną do laminowania żywicą epoksydową. Osobiście od pewnego czasu używam z bardzo dobrym skutkiem żywicy poliestrowej, lecz nie takiej jak ta stosowana do budowy jachtów, utwardzanej układem nadtlenek organiczny - kobalt, lecz innej - z przyspieszaczem (preakcelerowanej aminą). Układ ten ma dużą tolerancję ilości dodawanego inicjatora (nadtlenek benzoilu), co znakomicie ułatwia szybkie przygotowanie kolejnych, małych porcji żywicy na oko. Nie bez znaczenia jest także, że żywica ta nie wymaga specjalnej maty szklanej do epoksydu, że czas żelowania mało zależy od temperatury otoczenia i jest dostępna w handlu w jednokilogramowych opakowaniach, co przy budowie małej łodzi ogranicza straty niezużytej żywicy z dużej puszki i ewentualnie ułatwia jej dokupienie, gdy zabraknie. Niestety, żywica ta jest dość droga. Matę przesycamy, używając okrągłego pędzla - użycie specjalnych narzędzi w postaci wałków futrzanych i rowkowanych jest niewygodne przy wąskich pasach. Pasy przesycamy, uderzając pędzlem tak długo, aż znikną suche, białe miejsca i pęcherze powietrza. Po wykonaniu kilku do kilkunastu metrów połączenia, gdy pędzel zacznie sztywnieć, wyrzucamy go i bierzemy nowy. (Uwaga: taki pędzel w śmieciach może zapalić się samoistnie!) Nowy pędzel nie jest wiele droższy niż rozpuszczalnik potrzebny do umycia zabrudzonego, a w dodatku nie trzeba przerywać pracy i nie ma kłopotu z wycieraniem umytego pędzla do sucha z rozpuszczalnika, by jego pozostałości nie rozcieńczały nam niepotrzebnie żywicy.

Gwoździe, wkręty i kleje

Chociaż istotą technologii szycia i klejenia jest łączenie za pomocą pasa laminatu, to w każdej takiej konstrukcji jest także wiele zwykłych połączeń sklejki z listwą (np. burty ze wzdłużnikami burtowymi, stępka z dnem, elementy skrzynki mieczowej między sobą). Połączenia te wykonujemy na klej i gwoździe lub wkręty. Przy łączeniu części kadłuba używam zawsze gwoździ i wkrętów mosiężnych. Gdy ich łby okażą się nieco wystające, zostaną zeszlifowane na gładko podczas normalnego przygotowania powierzchni do malowania. Bardziej wytrzymałych, lecz niezbyt poddających się szlifowaniu wkrętów ze stali nierdzewnej używam natomiast do mocowania okuć. Gwoździe mają generalnie za zadanie docisnąć elementy podczas klejenia. Używamy więc cienkich gwoździ np. Ż 1,2 x 20 mm o prawie niewidocznym łebku i dla zapewnienia równomiernego docisku wbijamy je z podziałką około 50 mm. Wkrętów użyjemy tam, gdzie docisk gwoździ jest niewystarczający, bo jeden z elementów jest silnie wyginany lub tam, gdzie połączenie będzie mocno obciążone podczas pływania (np. skrzynka mieczowa). Nie przesadzajmy jednak z liczbą wkrętów - ich nadmiar wygląda źle, zwłaszcza na łodzi pomalowanej lakierem bezbarwnym. Na rynku można obecnie kupić trzy generacje wodoodpornych klejów do drewna mających zastosowanie przy budowie łodzi. Najstarsze z nich, wsiąkając w drewno i wysychając wielokrotnie, zmniejszają swoją objętość, przez co wymagają idealnego dopasowania sklejanych powierzchni. Takim klejem jest dobrze znany Cascamitte. Nowsze kleje epoksydowe nie zmieniają swojej objętości i dzięki temu można wypełniać nimi niewielkie szczeliny. Wadą jest kłopotliwe przygotowanie kleju epoksydowego (konieczność odmierzania i mieszania składników) i krótki czas, w którym przygotowana porcja musi zostać zużyta. Najnowsze kleje poliuretanowe nie mają powyższych wad. Wyciskamy klej wprost z plastikowej butelki, potem mamy dużo czasu na ewentualne ustawianie klejonych części, a na koniec klej zaczyna pienić się, wciskać w szczeliny i wypełniać nawet duże przestrzenie. Dodatkową zaletą kleju poliuretanowego jest to, że pozostaje on elastyczny i nie pęka w spoinie nawet przy silnym odkształceniu. Powyższe uwagi nie wyczerpują z pewnością tematu. Każdy, kto wybudował choćby kajak, dorzuciłby coś od siebie. Nie napisałem nic o wykańczaniu i malowaniu sklejkowej łodzi ani również o wykonaniu takielunku - to osobne tematy. Czy jednak znajdą się tacy, którzy czują, że polubią opisywaną tu pracę?

Wycinanie elementów najwygodniej wykonuje się na grubych, styropianowych belkach. W tle powycinane już części kadłuba

Montaż kadłuba można wykonywać wprost na podłoże, jednak wygodniej jest zbudować prostą ławę nadającą od razu kształt dna

Doszywanie kolejnych elementów kadłuba

Mocowanie wzdłuzników usztywniających brzeg burty. Do przytrzymywania listew świetnie sprawdzają się stolarskie ściski sprężynowe

Połączenia po zalaminowaniu

Najważniejsze elementy konstrukcji kadłuba:

Dane techniczne:

Długość całkowita 2,60 m

Długość wodnicy konstrukcyjnej 2,50 m

Szerokość 1,37 m

Zanurzenie kadłuba 0,08 m

Zanurzenie z mieczem 0,60 m

Wyporność do wodnicy konstr. 0,12 m3

Masa kadłuba 40 kg

Powierzchnia grota 4,5 m2

Konstruktor Radosław Werszko

Kontakt: 0-601-549-734